3D lézeres megmunkálás: forradalom a cső- és acélszerkezetek gyártásában

Munkaerő-megtakarítás a teljesen automata, szimultán 11 tengelyes és maximum 32 tengelyes vezérlésű 3D lézer megmunkálógéppel

2025. március 19., szerda, 06:00

Címkék: 3D 3D lézervágás cső csővágás fiber lézer lézer lézeres vágás lézertechnológia Yamazaki Mazak

A csövekből, zártszelvényekből és szerkezeti acélból készült szerkezetek gyártási folyamata bonyolult, és számos feladat erősen függ a gépkezelők kézi előkészítési folyamataitól. Az alábbiakban bemutatunk egy szimultán 11 tengelyes vezérlésű 3D lézeres megmunkálógépet, amelyet a többféle folyamatnak az összevonására és automatizálására, valamint a munkaerő csökkentésére fejlesztettünk ki.

Munkaerő-megtakarítás a kézi folyamatok helyettesítésével a szerkezetgyártásban

A vasbeton szerkezetek, egyéb acélszerkezetek, gépvázak stb. gyártása gyakran számos folyamatot igényel. A hosszú, nagy méretű és nehéz lemezanyagokat, csöveket és szerkezeti acélokat az anyagraktárból a megfelelő szerszámgépekhez és megmunkáló műhelyekbe kell szállítani. A különböző folyamatok előkészítése után ezeket az anyagokat vágni, horonymarni, marni, fúrni, menetelni, hajlítani és egyéb műveletekkel alakítani kell, hogy kialakuljon az alkatrész formája, majd ezeket összeszerelni és hegeszteni kell.

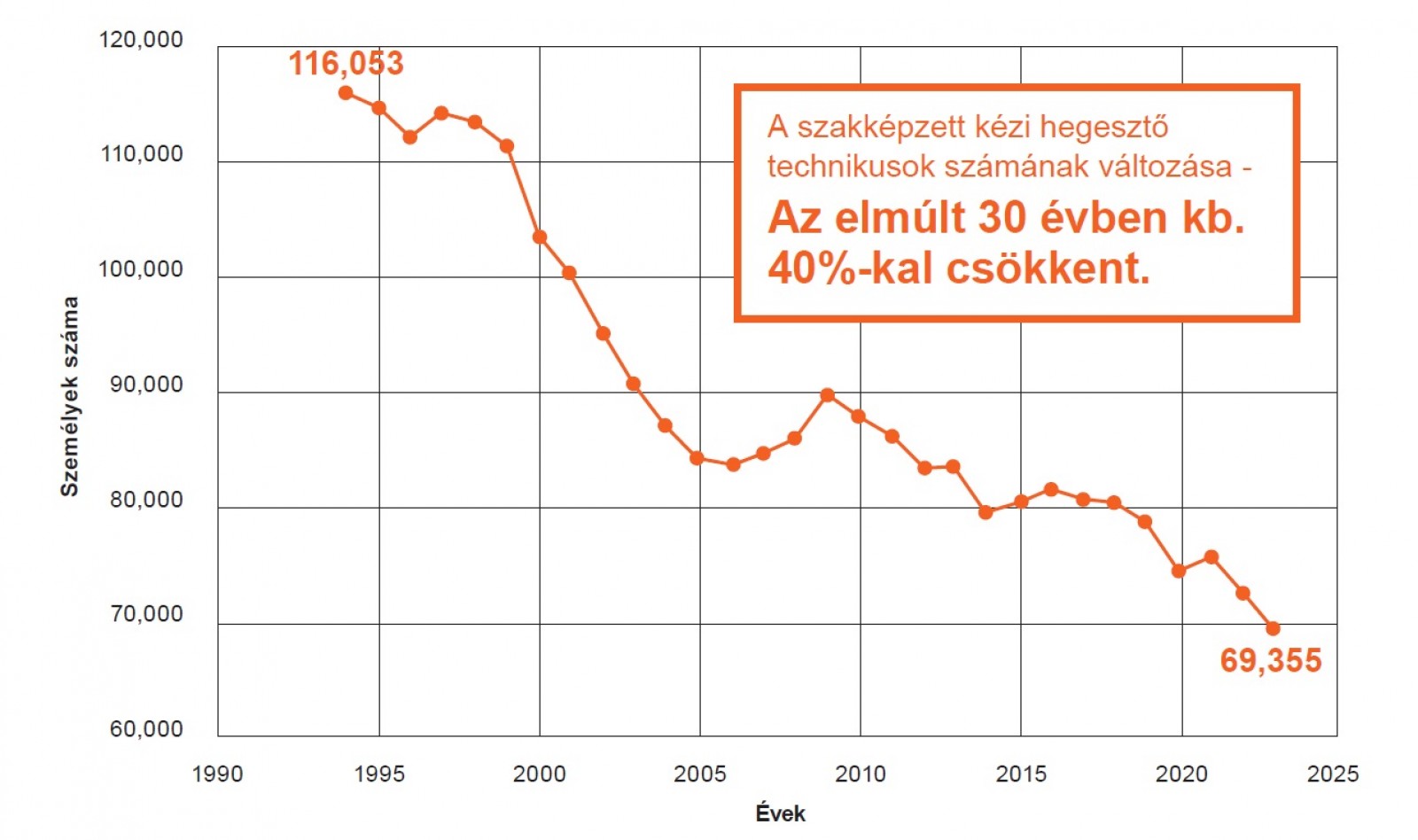

Ezeknek a folyamatoknak a nagy részét manuálisan, az emberi szemre és kézre támaszkodva végezték, és nem voltak könnyen automatizálhatók. Japánban jelenleg csökken a munkaképes lakosság, és sok vállalat szembesül az emberi erőforrások hiányának problémájával. A szakképzett munkaerő súlyos hiánya különösen a hegesztés területén jelentkezik. Ha a vállalatok továbbra is annyi időt fordítanak a gyártásra, mint eddig, komoly problémákkal szembesülhetnek a különféle termékek jövőbeni előállítása során.

Még ha munkaerő-többlet is áll rendelkezésre, mindig felmerül az igény a költségek csökkentésére az egyes folyamatok közötti készletek csökkentésével, az átfutási idők lerövidítésével és a termelési hatékonyság javításával.

Részlet a Hegesztéstechnológiai Információs Központ weboldaláról <https://www-it.jwes.or.jp/statistics/index.jsp>

Ezeknek a problémáknak a megoldásához jelentős munkaerő-megtakarító intézkedésekre van szükség, beleértve az automatizálást is, amelyről eddig úgy tartották, hogy csak nehezen valósítható meg. Például az automatizált szállítás hatékony megoldás lehet a nagy kapacitású gyártóegységek számára. Azonban kevésbé hatékony a kisebb gyártási helyszíneken vagy olyan vállalatoknál, amelyek széles termékkínálatot állítanak elő kis sorozatokban. Az automatizált hegesztés egy lehetőség, azonban problémák merülhetnek fel a beállítással és egyéb szempontokkal kapcsolatban, továbbá nehéz alkalmazni, hacsak nem nagyüzemi gyártásról van szó.

Hagyományos japán módszerek: kulcs a hegesztési folyamatok csökkentésére

Bemutatunk egy megközelítést, amely a hagyományos japán módszereket alkalmazza az ilyen szerkezetek építéséhez, a szükséges munka csökkentése érdekében. Japán a szubtrópusi övben található, ami magas hőmérsékletet, magas páratartalmat és bőséges faállományt jelent. Ha szegeket használnak az anyagok rögzítésére, azok hajlamosak a rozsdásodásra, és amikor rozsdásodnak, megduzzadnak, így károsítják a fát. Ezen problémák kiküszöbölésére kifejlesztettek egy olyan technikát, amely minimális számú szeg használatával és összetett illesztési módszerekkel szilárdan összekapcsolja az anyagokat, így biztosítva az erősséget.

A japán Jamagucsi prefektúrában található Kintaikyo híd, amit szinte teljes egészében szegek és szorítók nélkül építettek

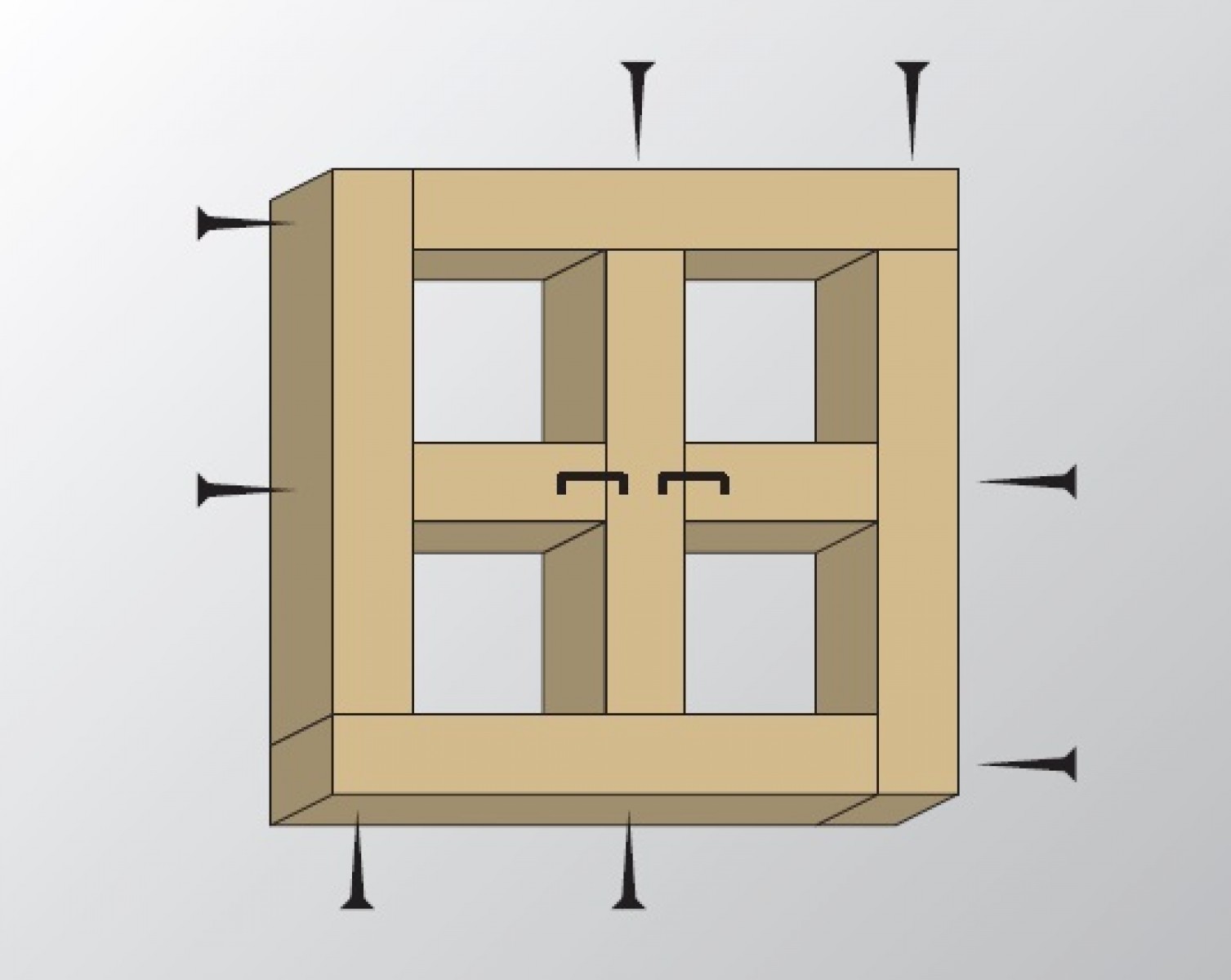

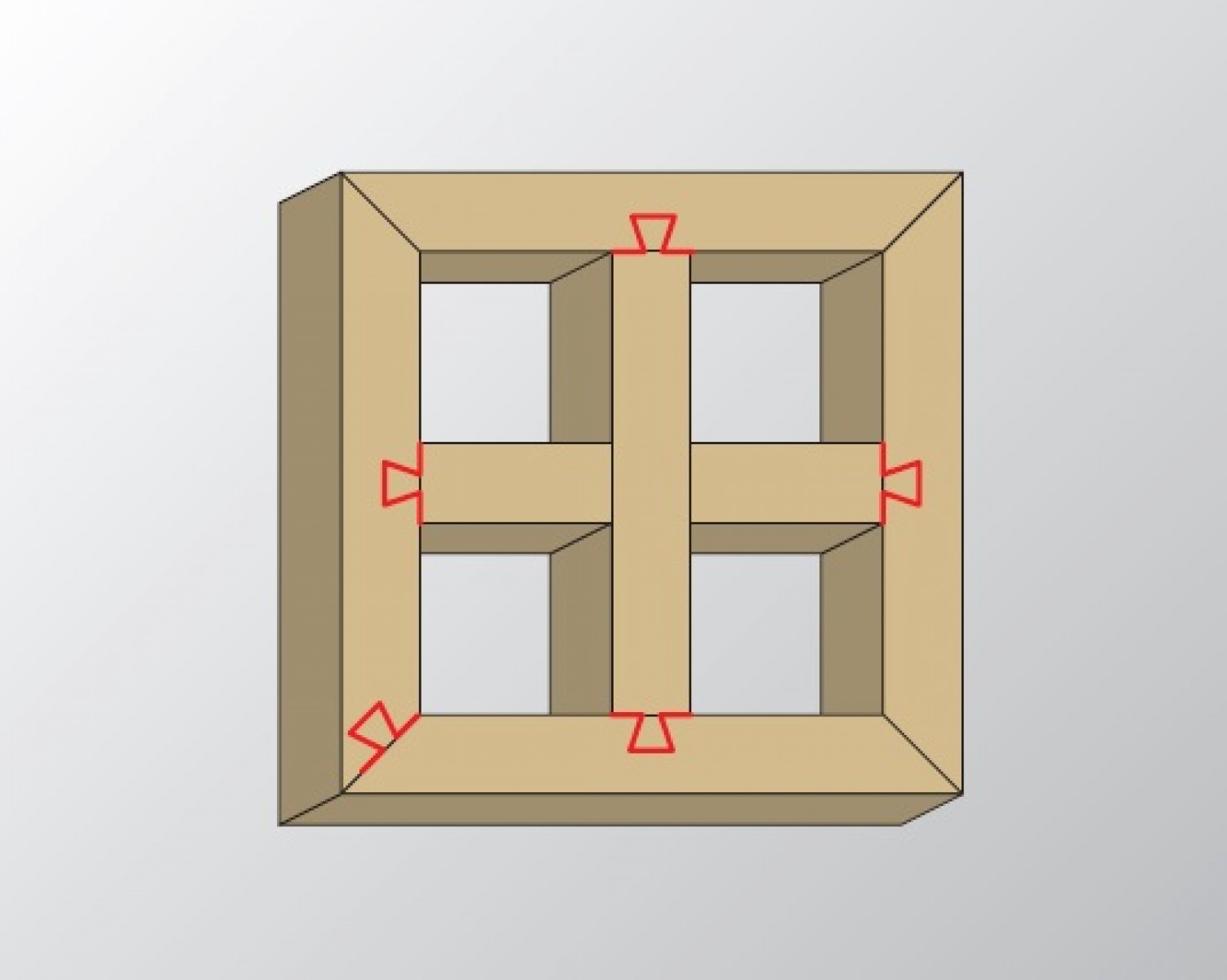

Az alábbi ábrák egyszerű példákat mutatnak be a szegek és szorítók használatára, valamint a hagyományos japán módszerek alkalmazására.

Összeszerelési példa szegek és szorítók használatával

Összeszerelési példa hagyományos illesztési módszerrel

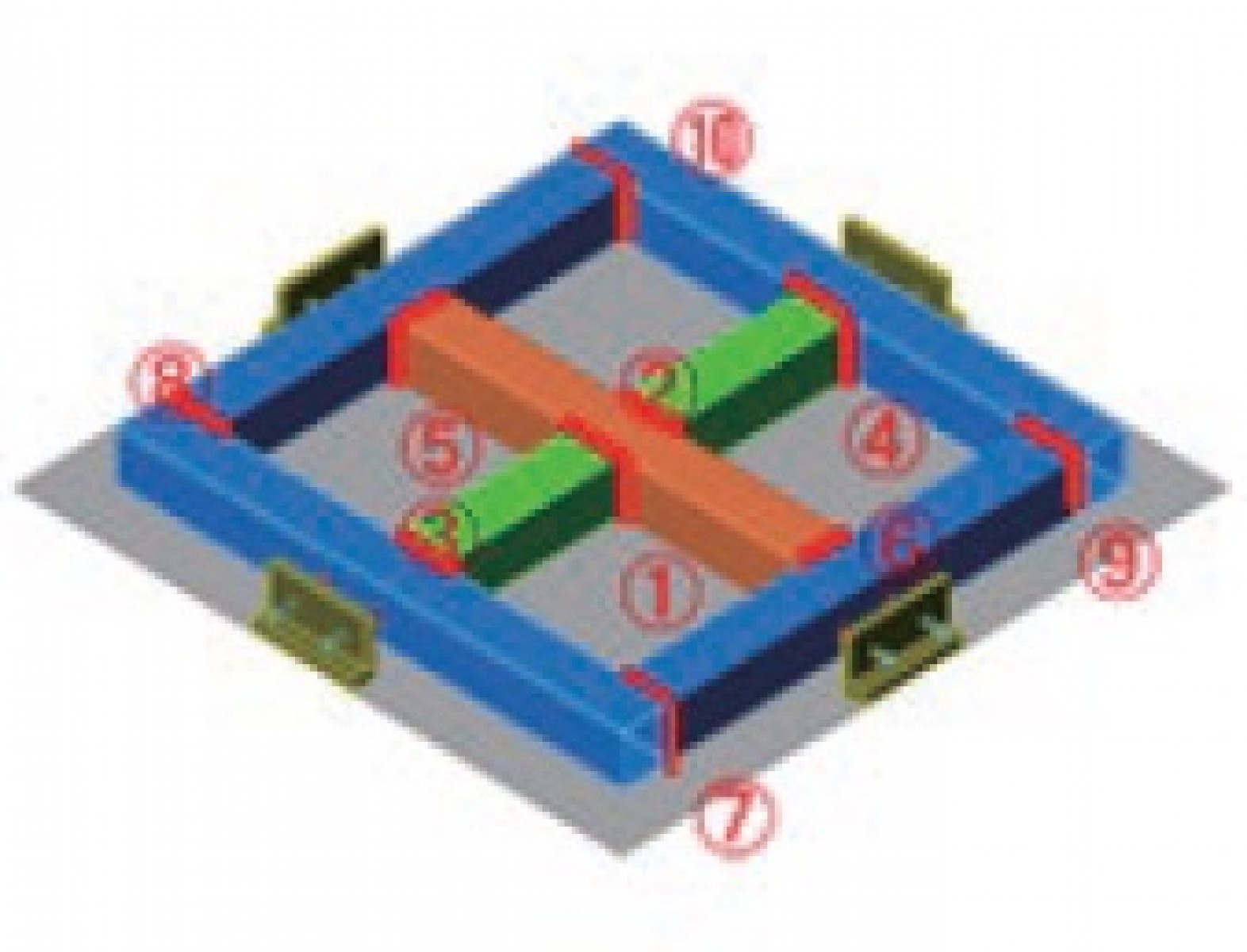

Ha ezt a fémvázak gyártásában alkalmazzuk, a hagyományos módszerrel szükséges hét alkatrész háromra csökkenthető az új módszerrel, és míg a hagyományos eljárás tíz hegesztési pontot igényel, az új módszer egyáltalán nem igényel hegesztést. A hegesztési folyamat kiküszöbölése jelentős mértékben csökkenti a munkaerőigényt.

Hagyományos összeszerelési módszer

Egyenes vágás (7 rész)

Rögzítések szükségesek, 10 hegesztési pont

Összeszerelt, hegesztett és befejezett

Új összeszerelési módszer

Lézervágás füllel, nyílásokkal és bemetszésekkel (3 rész)

Sem rögzítésre, sem hegesztésre nincs szükség

Összeszerelt és befejezett

Bár ez kiváló módszer lehetne, soha nem alkalmazták a gyártásban, mivel az acélcsövek ilyen módosításához szükséges munkaerő nagyobb lenne, mint a hegesztéshez szükséges.

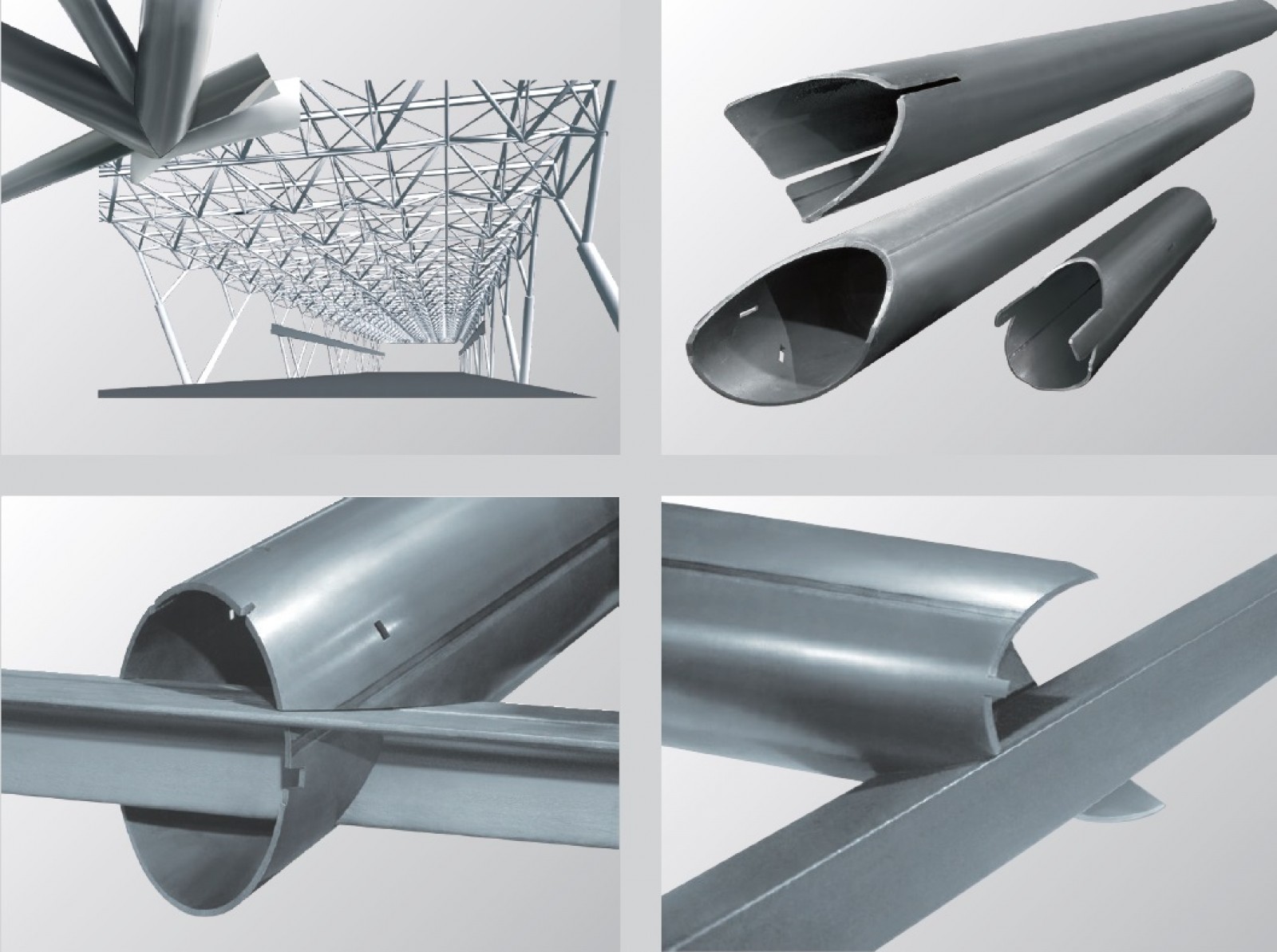

A 3D lézeres megmunkálásra épülő innováció jelentősen csökkenti a munkaórákat és az átfutási időt

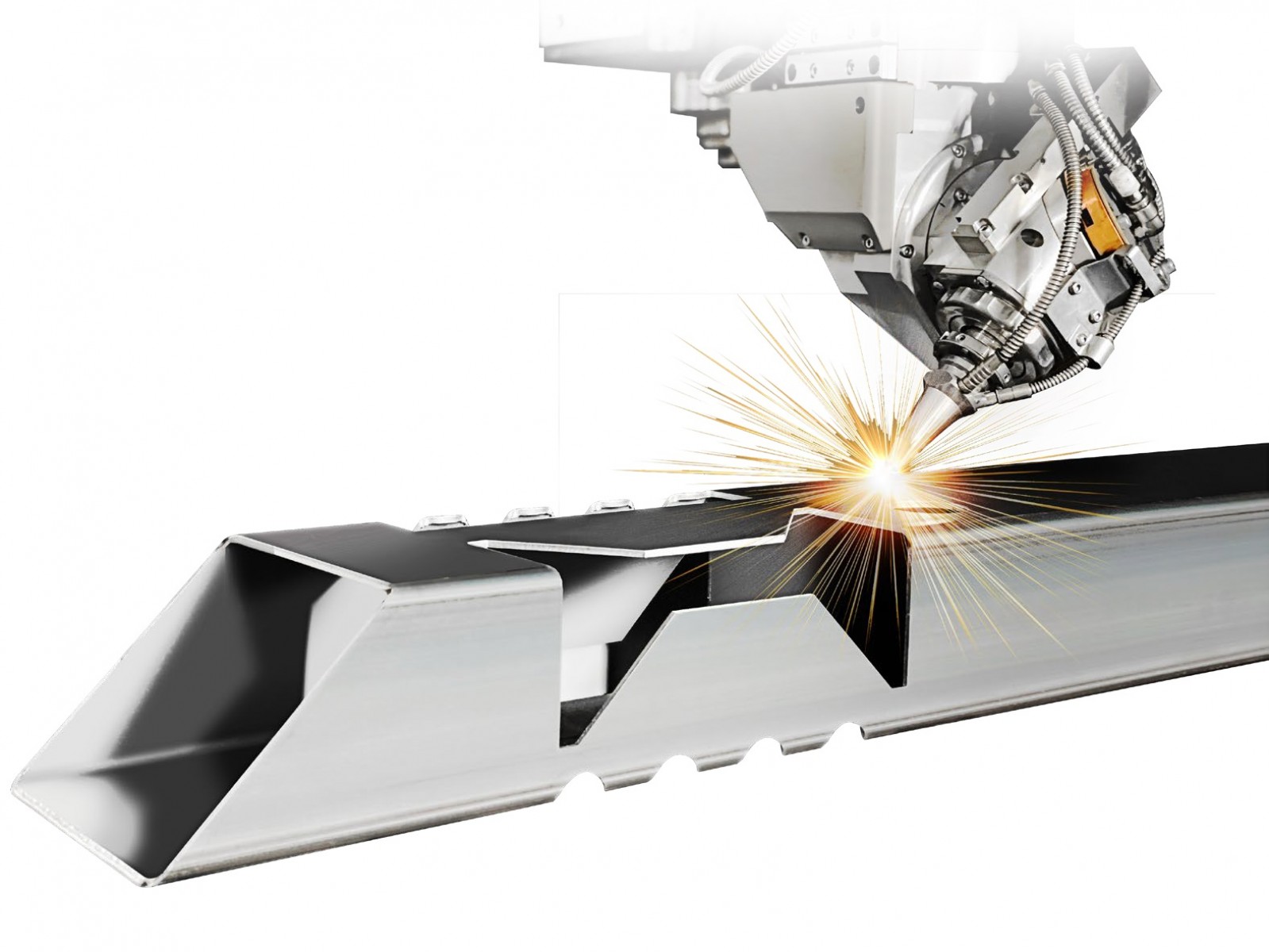

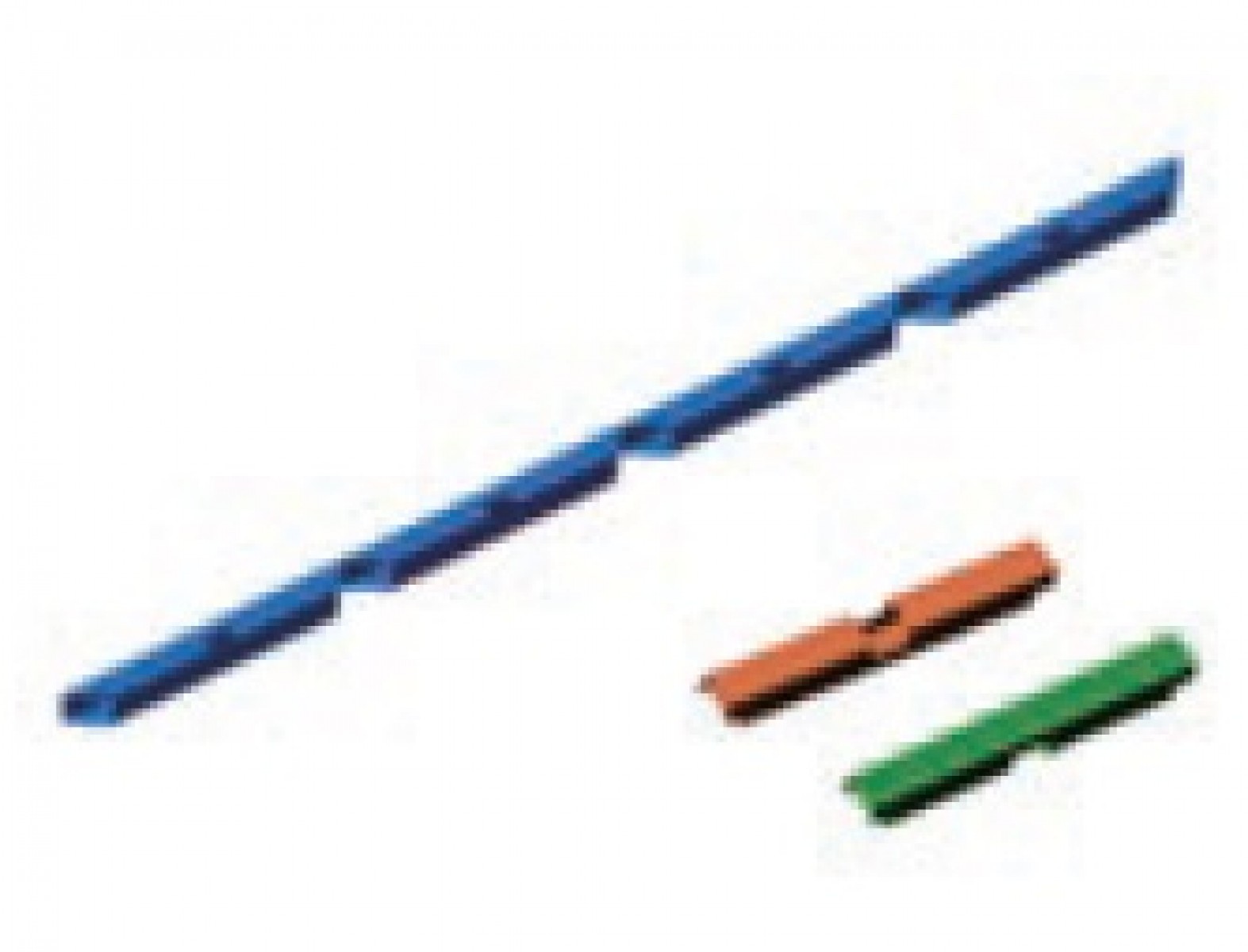

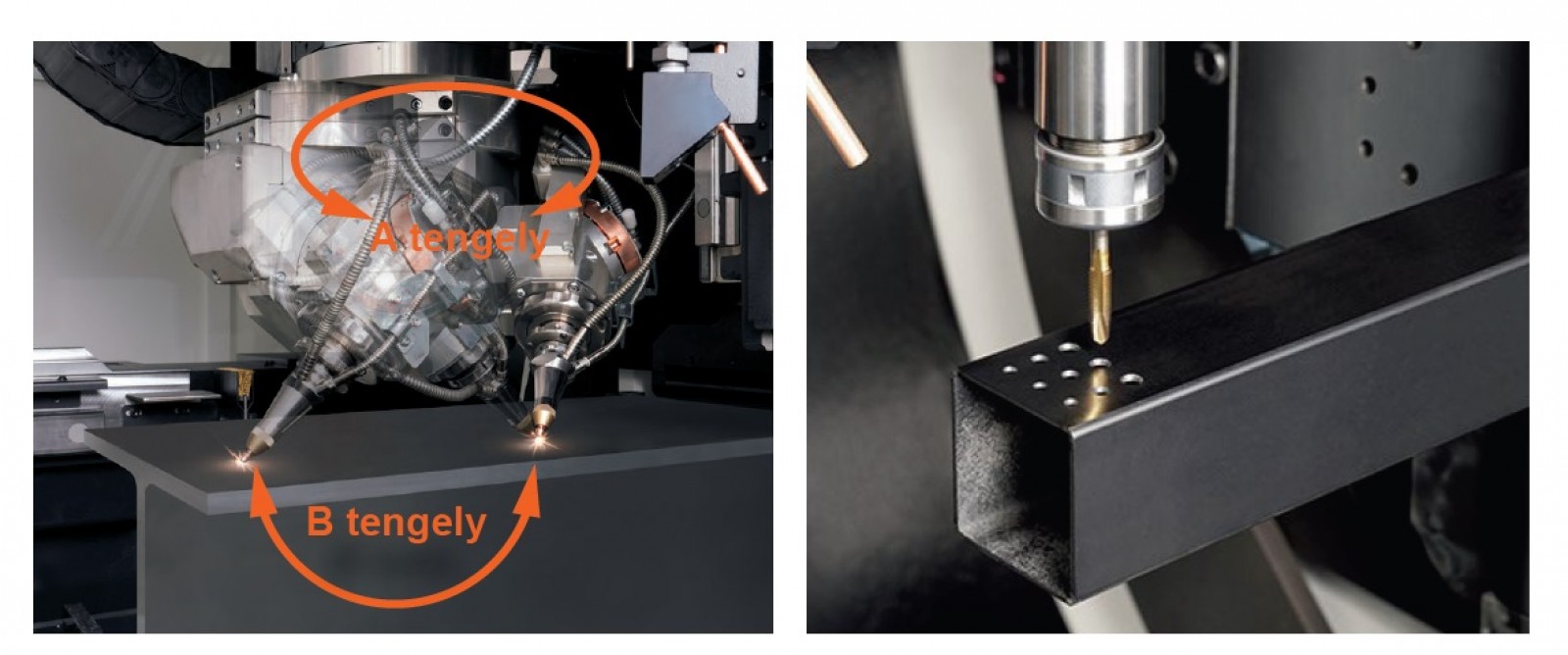

Azonban 2000-ben a Yamazaki Mazak Corporation bemutatta FG sorozatát, amely lehetővé teszi az acélcsövek 3D megmunkálását, így a fent említett új módszer valósággá vált. Az FG sorozat automata lézeres megmunkálógépek, amelyek négy szinkronizált tokmány segítségével tartják, mozgatják és forgatják a hosszú anyagokat, például csöveket, zártszelvényeket és speciális formájú anyagokat, miközben egy 3D lézerfejjel vágják, letörik az éleket, és furatokat készítenek. Opcionális funkcióik közé tartozik az automatikus menetfúrási lehetőség, amellyel mindössze annyit kell tennünk, hogy az anyagokat a gép betöltőállomására helyezzük, elindítjuk a gépet, és a megmunkált, vágott és menetfúrt alkatrészek kijönnek a gépből.

Ez az egyetlen gép egyetlen automatizált gyárként is tekinthető. Több folyamat automatizálásával csökkenthető a munkaerőigény, mivel nincs szükség a munkadarabok szállítására és beállítására minden egyes folyamathoz. Ez számos előnyt eredményez, például az átfutási idő lerövidítését és a folyamat közbeni készletekhez szükséges hely csökkentését. Az FG sorozat számos fejlett technológiát és több mint 20 évnyi megmunkálási tapasztalatot tartalmaz, beleértve a kifejezetten csőmegmunkálásra fejlesztett, szimultán 11 tengelyes, maximum 32 tengely vezérlésű CNC-vezérlést. Egy európai ügyfelünk, aki indítványozta az FG sorozat fejlesztését, csöveket, gerendákat és H-profilokat dolgoz fel, hogy számos terméket gyártson, beleértve a kereskedelmi és speciális járművek alkatrészeit, gépek szerkezeti elemeit és építőanyagokat. Elmondása szerint a 3D lézeres megmunkálógép bevezetése jelentős hatékonyságnövekedést eredményezett.

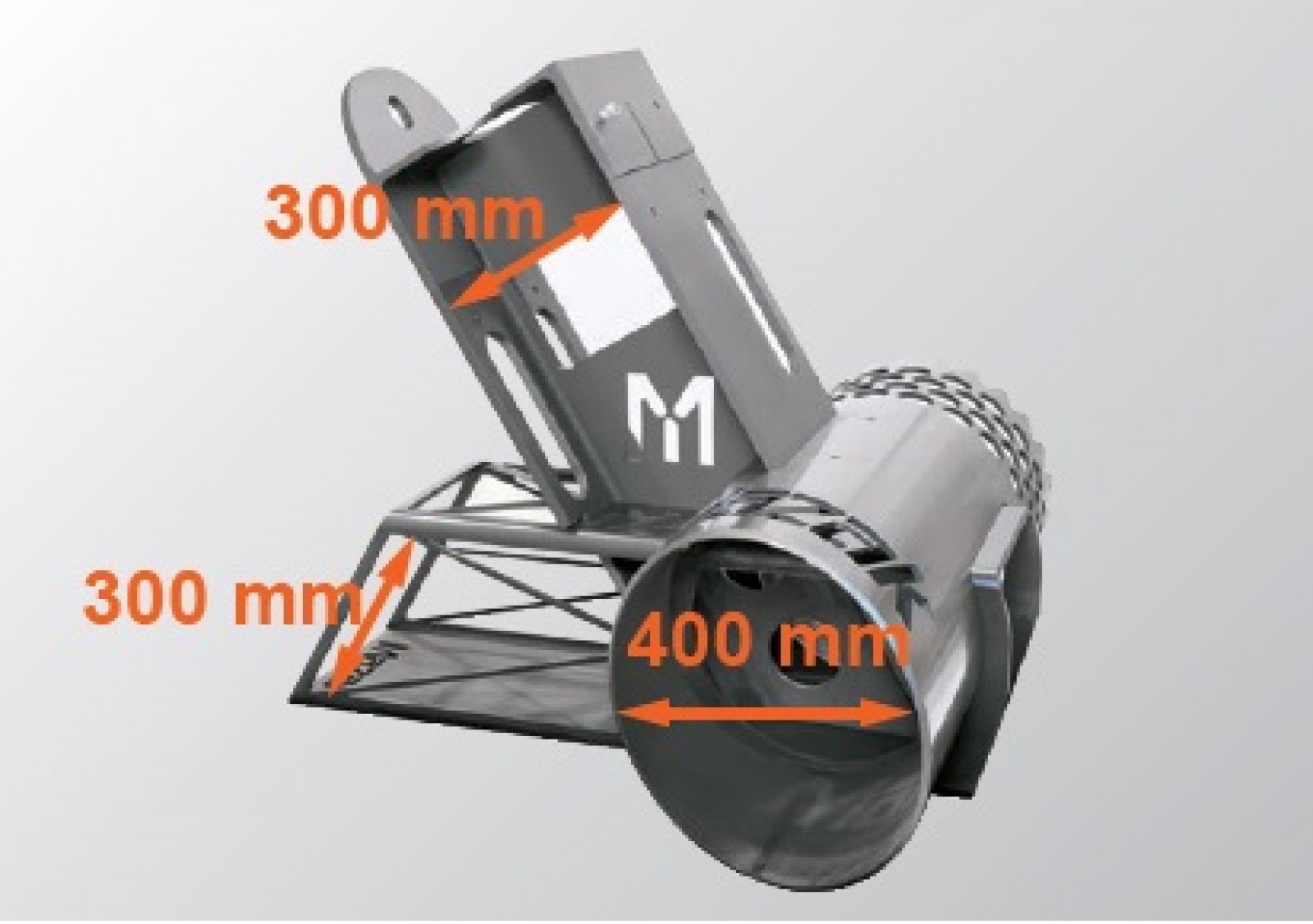

3D fiber lézeres megmunkálógép ‘FG-400 NEO’

Maximális munkadarab-átmérő: 400 mm

Maximális vágható zártszelvény-átmérő (beleértve H-profil, C-profil stb.): 300 mm

Standard munkadarabhossz: 8 m (opcionálisan akár 15 m)

A jelenlegi FG-220/FG-400 NEO a sorozat negyedik generációja, mely örökli az első generáció fő jellemzőit, például a szimultán 11 tengelyes vezérlést, és lefedi az összes folyamatot, beleértve a vágást, ferde vágást, marást, fúrást és menetfúrást, mindezt egy gépben. Ez lehetővé teszi a hosszú csövek és szerkezeti anyagok folyamatos és automatikus, nagy pontosságú megmunkálását. A hajlítási, összeszerelési és hegesztési folyamatokat külön kell elvégezni. Azonban az FG sorozat megmunkálógépeinek teljes körű kihasználásával, valamint az anyagok és tervezési folyamatok felülvizsgálatával optimalizálva jelentősen csökkenthetők a hegesztési és egyéb folyamatokhoz szükséges munkaórák.

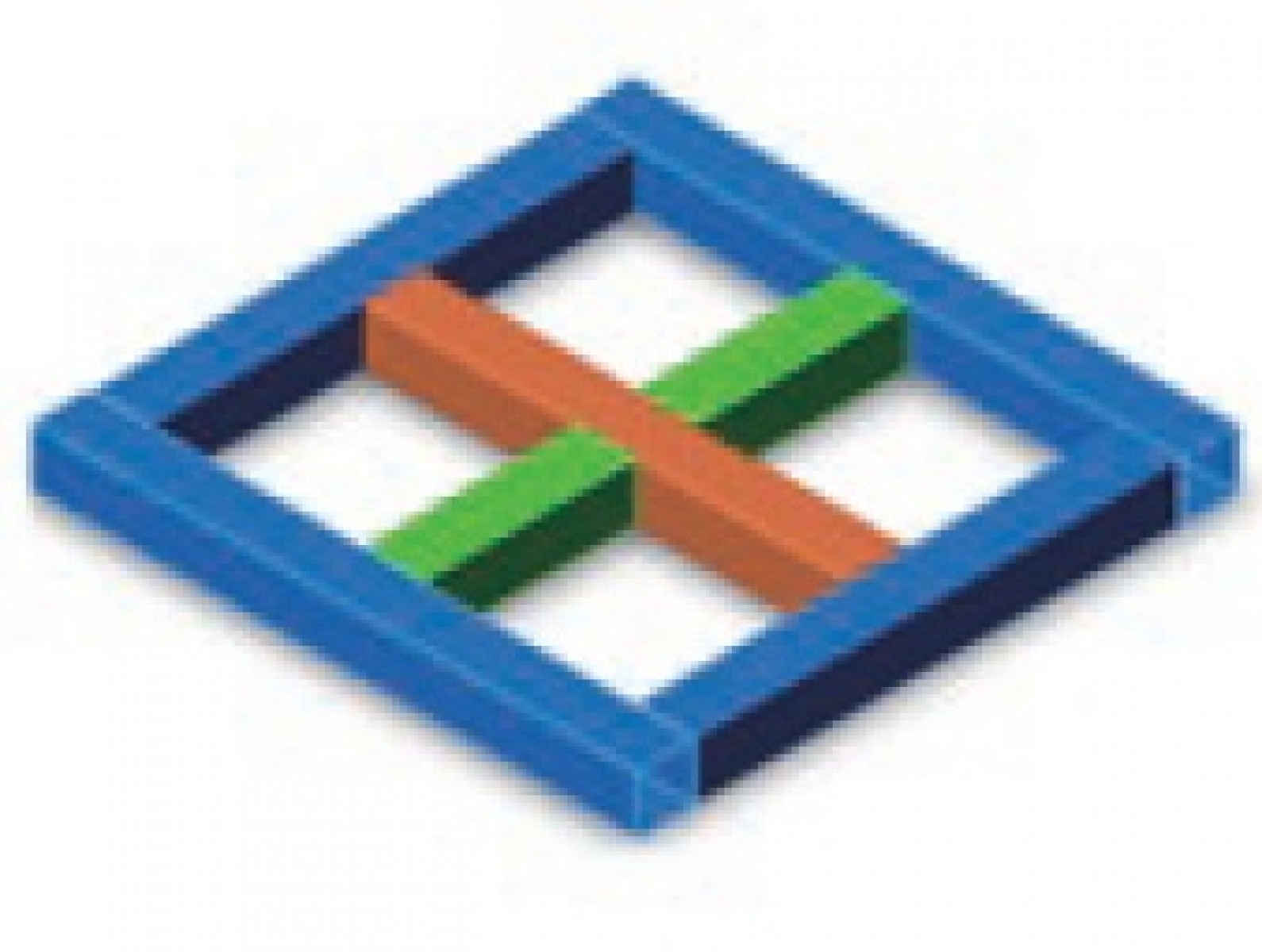

Például egy traktorokat gyártó ügyfelünk korábban számos folyamattal állított elő különféle alkatrészeket, mint például vágás, fúrás és élhajlítás, majd azokat sablonokon ideiglenes és végleges hegesztéshez szerelte össze. A folyamatoknál szükséges beállításokkal és a folyamatok közötti szállítással együtt a gyártási átfutási idő korábban 45 nap volt. A termékek szállítási átfutási idejének lerövidítése érdekében szükség volt arra, hogy nagy mennyiségű alkatrészt előre legyártsanak, és folyamatközi készletként tároljanak. Az FG sorozat gyártásba történő beillesztése után az anyagokat zártszelvényekre cserélték, és a tervezést úgy alakították át, hogy innovatív megoldásként az alkatrészek sablonok nélkül is összeállíthatók és hegeszthetők legyenek a kívánt formára, csupán fülek és nyílások illesztésével, ahogyan az a lenti ábrán látható. Ennek eredményeképpen az átfutási idő két napra rövidült. Ennek eredményeként lehetővé vált a termékek rövidebb időn belüli szállítása, még abban az esetben is, ha az alkatrészeket csak a megrendelések beérkezése után gyártották le, és így a folyamatközi készletet 75%-kal tudták csökkenteni az előzőekhez képest.

Az FG sorozat könnyedén és nagy pontossággal képes zártszelvények, csövek és szerkezeti anyagok megmunkálására, ami akár az egész gyártási folyamatot forradalmasíthatja.

A Yamazaki Mazak a hagyományos japán építészetben alkalmazott technikák, mint a „Shiguchi” (illesztési módszerek) és a „Nuki” (nuki-merevítés) alapján mutatja be az acélvázas szerkezetek szilárd összeállítási módszereit, miközben jelentősen csökkenti a hegesztési pontok számát, ahogyan az a lenti ábrán látható. Ezeket a cégünk szerszámgépgyártásába is beépítettük, ami a gyártási hatékonyság javulásához vezetett. Általában a rácsos tetőszerkezet építéséhez a beszállító az alkatrészeket vágja, összeszereli és hegeszti, hogy rácsos modulokat készítsen a gyártóüzemében, majd az elkészült rácsokat leszállítja az építkezés helyszínére, ahol az építő a rácsokat beépíti az épületbe. Ez általában hónapokig tart, mire a rácsok leszállításra kerülnek, de a Yamazaki Mazak szerint az egyik létesítményük rácsos tetőszerkezetének építésekor mindössze nyolc órára volt szükség ahhoz, hogy a rács anyagainak lézervágásától kezdve az egy rácsmodul helyszíni összeszereléséig és hegesztéséig eljussanak. Ez a módszer világszerte nagy tetőszerkezetek építése során kerül alkalmazásra különböző létesítményekben.

Lehetőség van összetett módon metsződő anyagok összekapcsolására is

Az FG sorozattól azt várjuk, hogy jelentősen javítsa a hatékonyságot az automatizáció és a folyamatok összevonása révén a gyártó- és építőiparban, amelyek csövekből és szerkezeti anyagokból álló szerkezeteket állítanak elő. Ezenfelül a fémanyag-beszállítók, akik hosszú anyagokat szállítanak ezeknek az iparágaknak, saját maguk is alkalmazhatják az FG sorozatot az anyagok megmunkálására, mielőtt azokat az ügyfeleiknek szállítják, ami jelentős hozzáadott értéket eredményezhet.