Vékony jégen

Ma már a tapasztalt mérnökök sem képesek önerőből átlátni a komplex automatizálási projekteket

2025. március 06., csütörtök, 06:00

Címkék: automatizálás hűtés hűtéstechnika hűtőberendezés hűtőház PLC siemens Siemens Zrt. Simatic

Az élelmiszer-, vegyipar, illetve a gyógyszeripar fontos gépészeti részegysége a hűtőgépház, ahol a technológiához szükséges hideg energiát előállítják. Modernizálásuk sokszor nem várt kihívásokba ütközik, és gyakran egy tapasztalt technológiai partneren áll vagy bukik a munka. Kiss Artúrt, a GAL Mérnöki Iroda Kft. vezetőjét két ilyen jeges projektről kérdeztük.

Mire specializálódott a vállalkozásuk?

Kiss Artúr: 2003 óta az ipari automatizálás számít az 1996 óta létező GAL Mérnöki Iroda Kft. fő csapásirányának. A rendszerintegrátornak számító, hatfős cégünk számos referenciával rendelkezik az élelmiszer- és gyógyszeripar, a műanyag- és gumiipar vagy éppen a nehézipar legnagyobb szereplői közül. A mindennapi munka oroszlánrészét azonban az élelmiszeripar köti le. A vállalkozás jellemzően az elfogadott villamos tervek alapján a vezérlőszekrényeket is legyártja, valamint a vezérlőprogramokat és a HMI-alkalmazásokat is elkészíti, majd elvégzi az üzembe helyezést és a dokumentálást – gépautomatizáláskor például a CE-jelöléshez.

Hogyan változott meg a 90-es évek óta az ipari automatizálás világa?

A 90-es években olcsónak számított a mérnöki munka, az eszközök ellenben drágának bizonyultak, tehát szinte minden megvalósult projekt spórolósra sikeredett. Az idők folyamán ez teljesen megfordult; ma már minden hardver megfizethető, az idő vált viszont rendkívül értékessé, és a mérnöki munka immár jelentős súllyal szerepel minden projektben. Előtérbe került az energiatakarékosság is, ami ma már az automatizálási projektek egyik fő mozgatórugója – az élőmunkaigény kiváltása mellett.

Az automatizálás világa is diverzifikálódott; 20-30 évvel ezelőtt egy jó képességű mérnök még a teljes projektet átláthatta az alkotóelemek szintjéig, ma azonban ez szinte lehetetlen. Az automatizálás visszafordíthatatlanul csapatmunkává vált, ezért van szükség szakértő és tapasztalt munkatársakra, nemkülönben technológiai partnerekre.

Hogyan választják ki ezeket a technológiai partnereket?

Az alkalmazott eszközök vonatkozásában elsődleges szempont a megbízhatóság. Vezérlőeszközök tekintetében a Siemens, kapcsolókészülékek, védelmi eszközök tekintetében pedig szintén a Siemens eszközöket alkalmazzuk a leggyakrabban. Természetesen a gyártók kiválasztásában is alkalmazkodunk a felmerülő igényekhez.

A Siemens eszközöket jellemzően mi javasoljuk és tervezzük be, amit az ügyfél felülbírálhat, de a Siemens esetében erre még nem volt példa. Ha az eredmény a fontos – és ma már a legtöbbször ez a helyzet –, akkor gyakorlatilag szabad kezet kapunk és a legkorszerűbb eszközöket építjük be. A Siemens esetében a termékválaszték kivételesen széles, de sokszor még fontosabbnak bizonyul a műszaki háttértámogatás, ami nélkül ma már egy komplex projektet bevállalni elég felelőtlenül hangzik. Ha nem jön semmilyen kényszerítő körülmény, akkor mi nem is váltunk a Siemensről semmi másra.

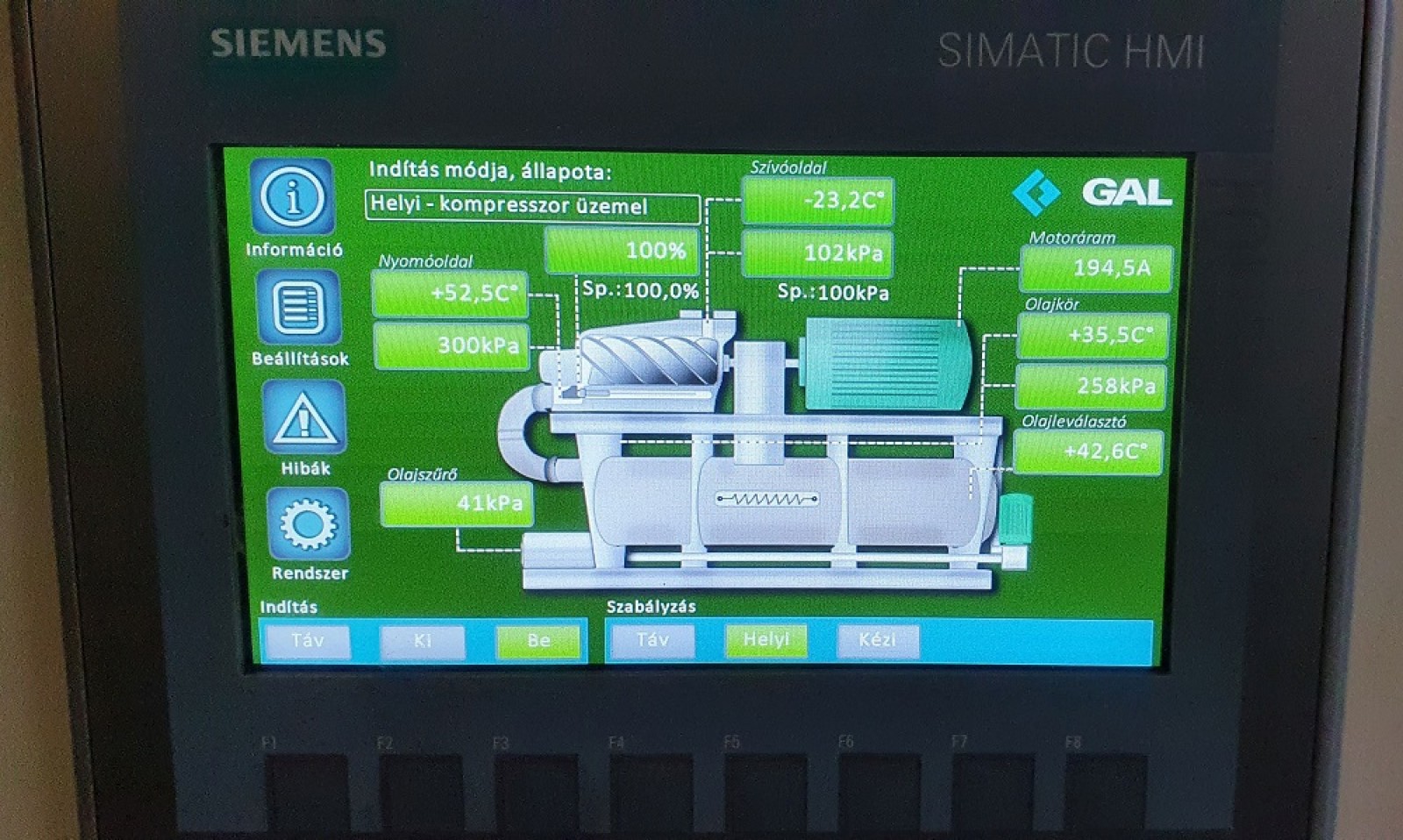

Az ICE Solution Kft. győri hűtőgépházának hűtőtermei és kompresszorai egyaránt vezérelhetők a gépházvezérlő számítógépről, valamint a saját KTP 700 Basic érintőképernyős operátorpaneljükről

Jellemző az iparban, hogy évtizedes rendszerek modernizálását teszik szükségessé a változó körülmények?

Sok iparágra jellemző a régi berendezések használata, pusztán azért, mert még működnek és a gépkezelők is jól ismerik azok működését, esetleges visszatérő problémáit. Valójában a legtöbb üzemben korábbi generációs berendezéseken alapul a termelés. Ezeket az eszközöket tartósra tervezték, így nem ritka, hogy a cégek harmincéves rendszereket használnak, annak ellenére, hogy azokhoz már sem pótalkatrész, sem frissítés nem érhető el. Egyre több érv szól azonban a matuzsálemek lecserélése mellett, elég csak a növekvő energiaköltségekre és munkabérekre, vagy a munkaerő hiányára gondolni.

Ezekkel a problémákkal szembesültek az ICE Solution Kft. győri hűtőgépházának automatizálása során is…

Amit 2020-ban kezdtünk el felújítani. A kiindulópont egy 50 éves hűtőgépház volt, nem létező dokumentációkkal és néhány, a tudását és a tapasztalatát féltve őrző idősebb szakival. A hűtőgépház központi vezérlését ma már egy Siemens S7 1513-1 PN típusú PLC végzi. Erre a gépházvezérlő PLC-re csatlakozik PROFINET-en keresztül a 8 darab kompresszorvezérlő PLC, az „új hűtőházat” vezérlő PLC, a 15 db hűtőtermet egyenként vezérlő PLC-k és a kihelyezett IO-k. A 15 ezer rakathelyű hűtőházban sertés-, baromfi-, tej-, zöldség- és gyümölcsfeldolgozók termékeit tárolják, kétfokozatú hűtés mellett.

A teljes hűtőgépház-vezérlő rendszer kezelése egy ipari Ethernet-hálózaton kapcsolódó Siemens SIMATIC ipari PC számítógép segítségével lehetséges, amelyen WinCC Professional SCADA megjelenítőrendszer fut. A kompresszorok és a hűtőház hűtőtermei egyaránt vezérelhetők a gépházvezérlő számítógépről, valamint a saját KTP 700 Basic érintőképernyős operátorpaneljükről. A kompresszorvezérléseket és a hűtőház teremvezérléseit úgy terveztük meg, hogy szükség esetén egymástól és a központi PLC-től függetlenül is tudjanak dolgozni. A gépházvezérlő számítógépen és a kihelyezett operátorpaneleken keresztül lehet a rendszer paramétereit módosítani, üzemmódjait beállítani, illetve innen történik a technológiai folyamatok megjelenítése, a hibák kijelzése és nyugtázása is.

A megjelenítőrendszer távolról is elérhető a WinCC WebUX segítségével. Így a kezelőknek szükség esetén a világ minden tájáról lehetőségük van a riasztási üzenetek nyugtázására, a gyártási adatok nyomon követésére vagy a legfontosabb termelési adatok gyors áttekintésére – akár beavatkozási opciókkal.

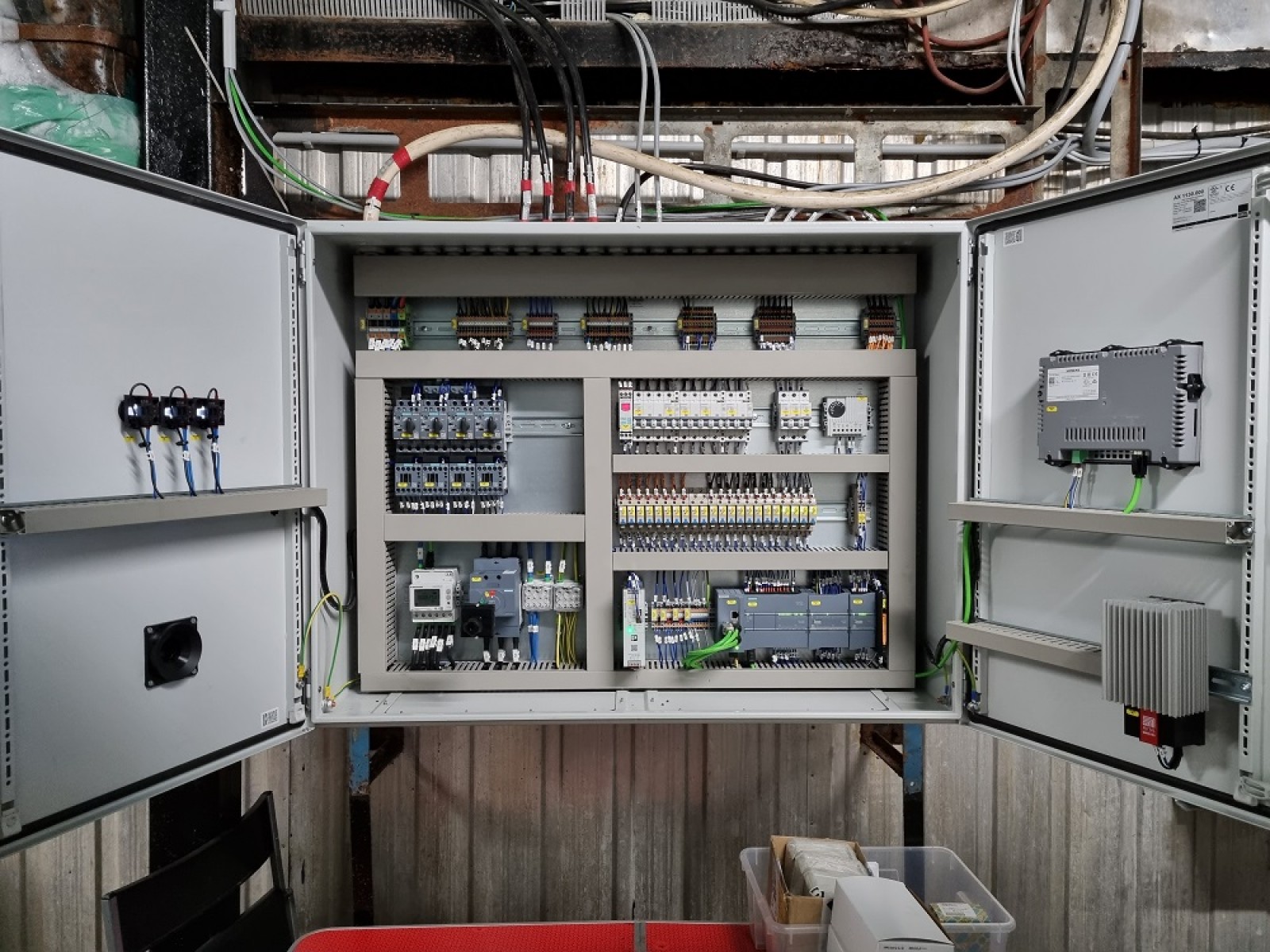

A hűtőterem vezérlőszekrénye

Erre a tudásra nyilván a gyógyszeripar is igényt tart. Tud említeni friss példát ebből a szektorból is?

Az egyik, 2022-ben indult projektünk célja a Xellia Gyógyszervegyészeti Kft. hűtőgépháza központi vezérlőrendszerének felújítása volt. A budapesti telephelyen fertőzések elleni termékek hatóanyagait gyártják.

A központi kapcsolószekrényben található a hűtőgépház teljes vezérlését ellátó Siemens S7-1500-as PLC, illetve egy TP1200 Comfort operátorpanel. A központi vezérlőrendszer és a hűtőgépházban lévő hűtőaggregátok között Modbus, illetve S7 kommunikáció került kialakításra. A hűtőaggregátok saját vezérléssel rendelkeznek, a központi vezérlőrendszer csak indítás/leállítás jeleket ad a berendezéseknek a hűtési igény függvényében, illetve a legfontosabb paramétereket megjelenítjük az operátorpanelen.

A hűtőgépházhoz tartozik továbbá két hűtőtorony is, amelyek vezérlését 2023-ban újítottuk fel. Az új kapcsolószekrényeket kihelyezett IO egységekkel kötöttük össze a központi vezérlőszekrénnyel. A hajtások indítása, az üzemjelzések fogadása, illetve a frekvenciaváltó sebesség alapjelek kiadása ezen IO egységeken keresztül történik. A terepi IO szekrényekre felkerültek TP700 Comfort Outdoor operátorpanelek is, amelyekről a tornyokhoz tartozó szivattyúk, szelepek és ventilátorok közvetlenül a tornyok mellől is vezérelhetők, illetve a hibaüzenetek kezelhetők. A terepi IO szekrényeknél kiterjesztett hőmérséklet-tartományú SIPLUS eszközöket használtunk.

A projekt 2024-ben a vízkezelő rendszer felújításával folytatódott, amely saját Siemens S7-1500-as PLC-vel, illetve TP1200 Comfort operátorpanellel rendelkezik. A hűtőgépházban, illetve a vízkezelőben lévő operátorpanelről is megtekinthető és vezérelhető az egész rendszer (hűtőgépház, hűtőtornyok, vízkezelő). A hűtőgépház PLC és a vízkezelő PLC között S7 kommunikáció került kialakításra. Ezzel egy időben felújítottuk a mélyhűtött rendszer vezérlését is (ET200SP kihelyezett IO egység), ami PROFINET-en keresztül csatlakozik a központi PLC-re. A kezelők munkájának megkönnyítése érdekében a műhelybe egy WinCC Unified PC megjelenítőrendszer került, így a hűtőgépházban zajló főbb folyamatok innen is ellenőrizhetők, de nem irányíthatók.

Molnár László